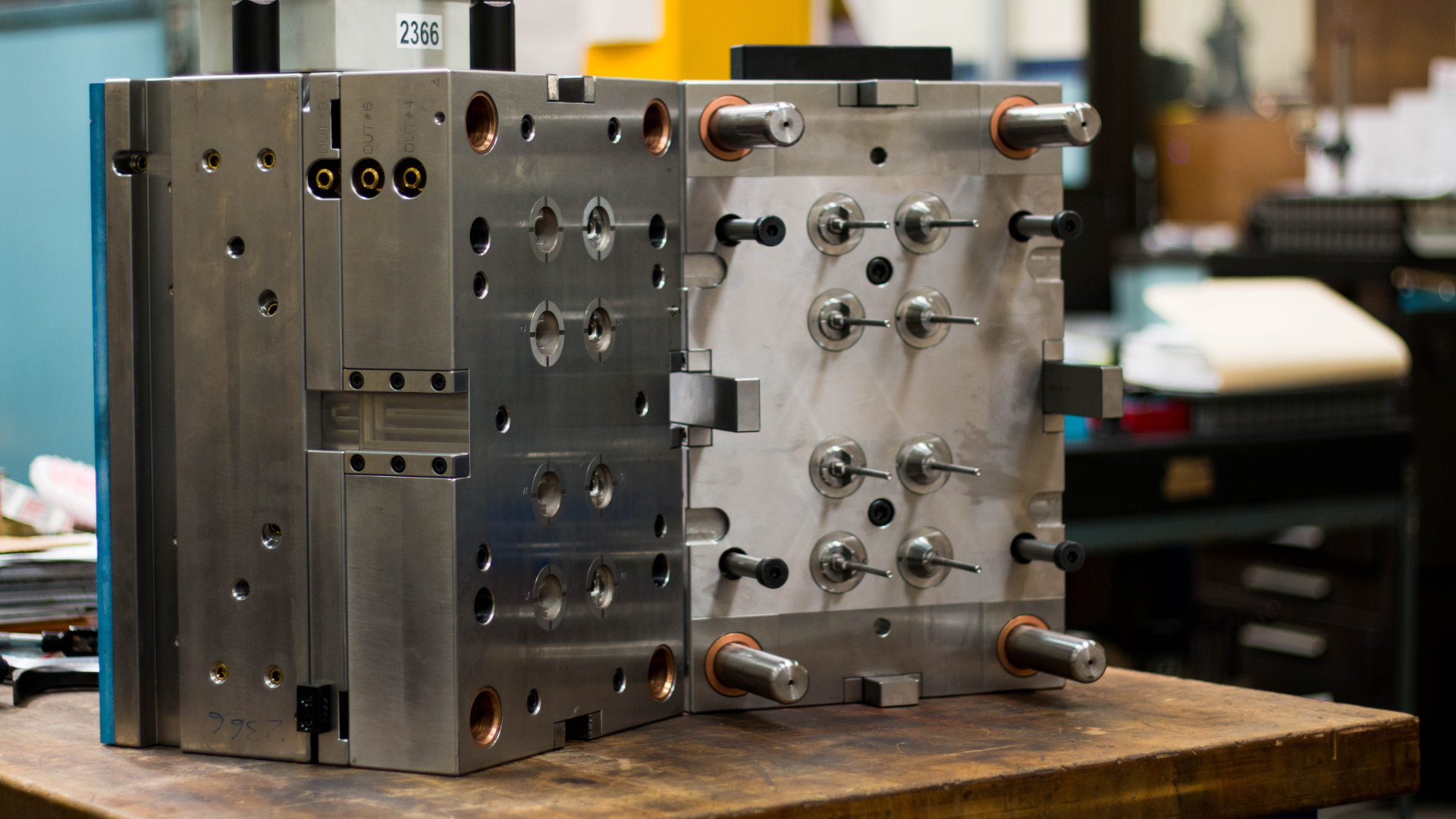

W branży lotniczej wykorzystuje się dziś wiele elementów wykonanych z tworzyw sztucznych. Ich produkcja odbywa się zwykle metodą wtrysku. Efektywność układów chłodzenia form wtryskowych ma istotne znaczenie dla osiągania optymalnych wyników produkcyjnych, zarówno pod względem wolumenu, jak i jakości.

Jak zapewnić optymalny efekt chłodzenia w formie wtryskowej, jednocześnie zapobiegając negatywnym konsekwencjom niedrożności kanałów? Odpowiedzią jest skuteczne i regularne czyszczenie.

Kanały chłodzenia form wtryskowych są narażone na gromadzenie się zabrudzeń, głównie osadów kamienia oraz rdza. Wraz z narastaniem coraz grubszych warstw tych zanieczyszczeń wewnątrz kanałów, spada efektywność chłodzenia, a wraz z nią wydajność produkcji i jakość wyrobów. Dodatkowo, wzrasta ryzyko pojawienia się zatorów – całkowitej niedrożności układu chłodzenia, zatrzymującej proces produkcji i generującej dodatkowe koszty, związane z przestojem oraz przywracaniem formy do sprawności.

Efektywne usuwanie zanieczyszczeń z układu chłodzenia jest więc konieczne dla utrzymania pełnej sprawności i wydajności formy wtryskowej. Regularne czyszczenie zapewnia również ciągłość procesu produkcyjnego i eliminuje negatywne skutki utraty drożności.

Tradycyjne metody czyszczenia wiążą się przeważnie z praco- i czasochłonnym demontażem formy oraz grożą uszkodzeniem wrażliwych powierzchni i elementów. Dlatego coraz więcej zakładów wdraża nowoczesne technologie, takie jak urządzenie RWR 80 KST grupy Bio-Circle, umożliwiające skuteczne i bezpieczne czyszczenie układów chłodzenia, niewymagające rozmontowywania formy.

Urządzenie RWR 80 KST pozwala na praktycznie bezobsługowe czyszczenie poprzez podłączenie wejść i wyjść kanałów do systemu, a następnie uruchomienie przepływu płynu czyszczącego Power Cleaner KST 2.0. W najnowszym, w pełni zautomatyzowanym modelu, sterownik PLC automatycznie steruje procesem czyszczenia, a następnie neutralizacji. Pracę urządzenia oraz wartości zwiększającego się przepływu można monitorować na wyświetlaczu dotykowym.

Ważną zaletą systemu RWR 80 KST jest możliwość usuwania nawet całkowitej niedrożności kanałów. Dzięki zastosowaniu pulsacyjnej pompy pneumatycznej i zmiennemu kierunkowi przepływu, płyn czyszczący systematycznie penetruje układ chłodzenia, stopniowo rozpuszczając nagromadzone zanieczyszczenia, by w efekcie usunąć zator.

Wyeliminowanie warstwy zanieczyszczeń we wnętrzu kanałów, przekłada się na wzrost przepływu w układzie chłodzenia formy. Standardowo dzięki zastosowaniu systemu RWR 80 KST przepływ w kanałach chłodzenia formy wzrasta o 3-7 litrów na minutę (oczywiście zależy to ściśle od budowy układu). Każdy 1 litr na minutę przepływu to 60 litrów na godzinę, co daje 480 litrów na każdą 8-godzinną zmianę. Rezultatem zwiększonego przepływu jest wzrost tempa wytwarzania, a wraz z nim – wyższa wydajność i zyskowność produkcji.

Urządzenia RWR 80 KST to inwestycja, która szybko się zwraca. Wykorzystanie zalet urządzenia możliwe jest jednak również w innej formie – outsourcingu. Wykwalifikowany zespół serwisowy Bio-Circle Polska wykonuje usługi czyszczenia kanałów chłodzenia kompleksowo – od diagnozy potrzeb, poprzez realizację w uzgodnionym terminie, aż po raport z efektów czyszczenia oraz odbiór zużytego płynu. Dzięki temu, pracownicy zakładu mogą skupić się na innych zadaniach, oddelegowując czyszczenie doświadczonemu wykonawcy.

Podsumowując, regularne czyszczenie kanałów chłodzenia formy wtryskowej ma istotny wpływ na zwiększanie wydajności produkcji metodą wtrysku. Wykorzystanie urządzeń RWR 80 KST umożliwia utrzymanie optymalnego efektu chłodzenia w formach, co z kolei przekłada się na wysokie tempo produkcji i doskonałą jakość wyrobów. Jednocześnie, prewencyjne usuwanie zabrudzeń zapobiega awariom i przestojom wynikającym z zatorów w kanałach chłodzenia. Wszystkie wspomniane korzyści mają pozytywny wpływ na sprawną i efektywną pracę zakładu.

Tekst: Małgorzata Tomczyk, CEO w Bio-Circle Polska